齿轮

| 本条目包含過多行話或專業術語,可能需要簡化或提出進一步解釋。(2015年4月23日) |

油井上的齒輪組

齒輪(Gear或cogwheel)是輪緣上有齒能連續嚙合傳遞運動和動力的机械零件,齒輪依靠齒的齧合傳遞扭矩。齒輪通過與其它齒狀機械零件(如另一齒輪、齒條、蝸桿)傳動,传动方式是啮合传动,可實現改變轉速與扭矩、改變運動方向和改變運動形式等功能。由於傳動效率高、傳動比準確、功率範圍大等優點,齒輪機構在工業產品中廣泛應用,其設計與製造水平會直接影響到工業產品的品質。

齒輪輪齒相互扣住齒輪會帶動另一個齒輪轉動來傳送動力。將兩個齒輪分開,也可以應用鏈條、履帶、皮帶來帶動兩邊的齒輪而傳送動力。齒輪一般由輪齒、齒槽、端面、法面、齒頂圓、齒根圓、基圓和分度圓組成。

兩個齒輪为外啮合齿轮机构時,轉動的方向會相反,如右圖。

为内啮合齿轮机构時,轉動的方向會相同。

目录

1 与其他传动装置相比较

2 發展史

3 齒輪機構的類型

3.1 直齿轮

3.2 斜齿轮

3.3 人字斜齿轮

3.4 軸承齒輪

3.5 蝸桿

4 斜齒圓柱齒輪主要參數

5 組件

6 術語

7 換擋齒輪

8 齒輪材料

9 製造

10 檢查

11 失效

12 象徵

13 相關條目

14 參考文獻

15 外部链接

与其他传动装置相比较

相對於其他的傳動裝置(例如,摩擦傳動等),擁有定傳動比的齒輪在一些精密機械(例如,需要極其精確傳動比的手錶)中有很強的優勢。在驅動裝置和從動裝置相臨近情況下,齒輪傳動相對與其他傳動方式的優勢在於減少所需零件數目,不足之處在於齒輪的加工製造較昂貴,有潤滑要求。

發展史

人類對齒輪的使用源遠流長,亞里士多德可認為是第一個系統論述這一機構的人。而阿基米德不僅對齒輪和蝸輪有詳盡的論述,Pappus更記載了阿基米德通過一個蝸輪和九個齒輪的機構,使少數幾個奴隸就將大船Syrakusia推下海中。

古印度的棉核剔除機構(現收藏於柏林博物館)都含有齒輪機構。齒輪的具體發明人無史可考,而早期齒輪並沒有齒形和齒距的規格要求,因此連續轉動的主動輪往往不能使被動輪連續轉動。為瞭解決這一問題,齒形發展為弧形,並通過減小齒距使被動輪獲得連續轉動,這使得齒輪機構的汲水裝置十分普及。

由於鐘錶的出現和普及,人們產生了對齒輪定速傳動的需求。由齒廓齧合基本定律:

- 一對齒廓的瞬時速比,等於該瞬時接觸點的公法線截連心線為兩段線段的反比。

和傳動比恆定的條件:

- 過接觸點所作兩齒廓的公法線均須與連心線交於一固定的點。

所決定的齒形理論上是無窮多的,Olaf Roemer在1674年曾論述外擺線齒形,而1694年Philipp de la Hire提出了漸開線齒形(齒形為圓形的漸開線)。在1733年,Camus提出了著名的Camus定理:

- 輪齒接觸點的公法線必須通過中心連線上的節點。一條輔助瞬心線分別沿大輪和小輪的瞬心線(節圓)純滾動時,與輔助瞬心線固聯的輔助齒形在大輪和小輪上所包絡形成的兩齒廓曲線是彼此共軛的。

1765年,Euler闡明了相齧合的齒輪,其齒形曲線的曲率半徑和曲率中心位置的關係。其後Savary完善了這一關係,形成了現在使用的Euler-Savary方程。1873年,Hoppe指出了不同齒數的齒輪在壓力角改變時的漸開線齒形,從而奠定了變位齒輪的基礎。19世紀末,范成切齒法原理的提出使漸開線齒形最終戰勝擺線齒形走上了大規模生產的道路。

1907年,Frank Humphris提出了圓弧齒形。圓弧齒形在使用壽命和減小尺寸方面有一定優勢,因此在現代工業中也逐漸發揮作用。

齒輪機構的類型

齒輪齒條

內齒輪

- 以傳動比分類

- 定傳動比——圓形齒輪機構(圓柱、圓錐)

- 變傳動比——非圓齒輪機構(橢圓齒輪)

- 以輪軸相對位置分類

平面齒輪機構

- 直齒圓柱齒輪傳動

- 外齧合齒輪傳動

- 內齧合齒輪傳動

齒輪齒條傳動

斜齒圓柱齒輪傳動

人字齒輪傳動

- 直齒圓柱齒輪傳動

空間齒輪機構

圓錐齒輪傳動- 交錯軸斜齒輪傳動

直齿轮

直齿轮是一种普遍的齿轮。当一对直齿轮正确地啮合在一起时,它们的安装轴线是相互平行的。

斜齿轮

兩軸相交者,由圓錐形磨擦輪演變而成,兩軸相交之齒輪。

人字斜齿轮

斜齒輪有對軸上的橫向力,為消除這種力,把一個齒輪作成對稱方向相反的斜齒輪,來消除這種力,看上去像個人字,簡稱為人字形齒輪。

軸承齒輪

用於連接齒輪和軸承,是在機械個體中被廣泛應用的零件部份。

蝸桿

具有極高轉速比,常見於蝸桿減速機,又具備自鎖功能,以防負荷過大時產生反轉。

直齿轮的啮合

斜齿轮

人字斜齿轮

锥齿轮

軸承齒輪

蝸桿

戟齒輪

斜齒圓柱齒輪主要參數

螺旋角:β>0{displaystyle beta >0}

齒距:pn=ptcosβ{displaystyle p_{n}=p_{t}cos beta }

模數:mn=mtcosβ{displaystyle m_{n}=m_{t}cos beta }

齒寬:b=Bcosβ{displaystyle b={frac {B}{cos beta }}}

分度圓直徑:d=mtz{displaystyle d=m_{t}z}

齿顶圆直径:da=m乘以(z+2)

齿根圆直径:df=m乘以(z-2.5)

中心距:a=mn(z1+z2)2cosβ{displaystyle a={frac {m_{n}(z_{1}+z_{2})}{2cos beta }}}

正確齧合條件:m1=m2,α1=α2,β1=−β2{displaystyle m_{1}=m_{2},alpha _{1}=alpha _{2},beta _{1}=-beta _{2}}

- 其中第3项只适用于传动轴中心线平行时,存在轴交角时螺旋角可以不相同

重合度:ϵγ=ϵα+Bsinβπmn{displaystyle epsilon _{gamma }=epsilon _{alpha }+{frac {Bsin beta }{pi m_{n}}}}

當量齒數:zv=zcos3β{displaystyle z_{v}={frac {z}{cos ^{3}beta }}}

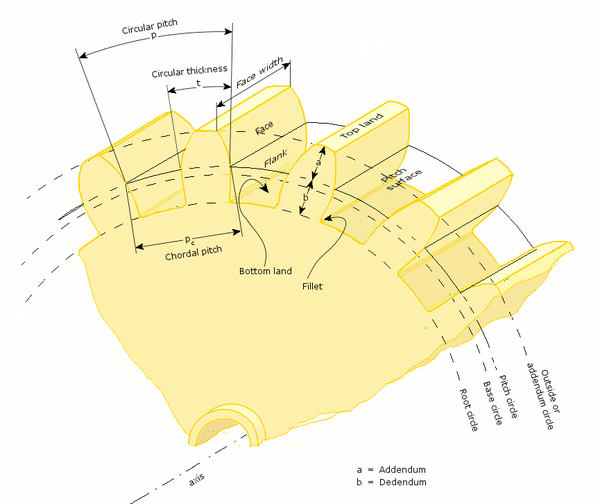

組件

- 輪齒:齒輪上的每一個用於嚙合的凸起部份。

- 齒槽:齒輪上兩個相鄰輪齒之間的空間。

- 齒面:輪齒上位於齒頂圓柱面和齒頂圓柱面之間的側表面。

- 基圓:形成漸開線的發生線在其上作純滾動的圓。

- 齒頂圓:齒頂端所在的圓。

- 齒根圓:槽底所在的圓。

術語

- 節面:虛擬之滾動圓筒(或錐)表面,其上可以代換不同輪齒。

- 節圓:節面之正剖面。

- 齒頂圓:齒端所構成之圓,在齒輪之正剖面。

- 齒根圓:齒間所構成之圓,在齒輪之正剖面。

- 齿高:分度圆與齒冠圓間之徑向距離。

- 齒根:分度圆與齒根圓間之徑向距離。

- 頂隙:某齒輪之齒根與搭配齒輪之齒冠間之距離。

- 齒面:在節面以外部份之齒面。

- 齒腹:在節面以內部份之齒面。

- 圓周齒厚(亦稱齒厚):齒在分度圓上之厚度,它是弧長,不是直線長度。

- 齒距:在節圓上相鄰兩齒之距離。

- 侧隙:為齒輪圓周齒厚與配對之齒輪之齒間之差。理論上侧隙應為零,但在實際上為克服製造上之誤差及熱脹的問題,防止運轉時,配對的齒與齒間發生排擠,仍必須存在某程度之空隙。侧隙之調整可加大中心矩或在切削時多切除一部份。

- 周節(齒距,p):齒寬度與齒間寬度,在節圓上量取。

- 徑節(P):以英制為單位,即為節徑上每吋之齒數。齒輪上之齒數不一定為整數,一般常取整數。

- 模數(m):分度圓直徑除以齒數,採用SI公制。m=d/z,d以毫米為單位。節徑通常以吋表示;故前面的狀況模數為徑節之倒數,不過所用之單位必須經過轉換。

- 過度曲線:輪齒與齒根圓連接過渡處的曲線(端面上看)。

- 小齒輪:任何相配齒輪之最小齒輪。較大之齒輪則稱為齒輪。

- 傳動比:單位時間內,驅動(或輸入)齒輪與被動齒輪(輸出)之迴轉數比。

- 節點:一對相配齒輪之節圓之相切點。

- 共切點:在節點處與節圓相切之線。

- 作用線:相配齒輪外形在接觸點之法線。

- 接觸線:相配齒輪外形接觸點之軌跡。

- 壓力角(α):齒輪上某個圓之共切線與通過齒接觸點法線之交角。亦即作用線與共同切線之交角。通常取分度圓上的壓力角為標準值,並稱為分度圓壓力角。

- 中心距(a):兩軸之中心距離,以前例a=(d1+d2)/2。【未變位時的中心距】

- 基圓(Base circle):虛擬圓,漸開線的發生圓,決定了漸開線的形狀。

換擋齒輪

在某些機器(如汽車)有必要改變傳動比,以適應任務。有幾種方法實現這個目標。例如:

- 手動變速箱

- 自動變速器

齒輪材料

許多有色金屬合金,鑄鐵,粉末冶金,甚至塑料用於製造的齒輪。但最常用的是鋼材,因為他們的高強度重量比,低成本。常用塑料是在成本和重量是一個問題。設計合理的塑料齒輪可以代替鋼在許多情況下,因為它有許多理想性能,包括耐污垢,低速嚙合,並能夠“跳過”相當不錯的。製造商已經採用塑料齒輪,使負擔得起的消費項目物品,如影印機,光存儲設備,錄像機,價格便宜發電機,消費類音頻設備,伺服電機,和打印機。

在機械設備中,齒輪常用材料有45號調質鋼,40Cr調質鋼等。45號鋼,40Cr在調質後進行表面淬火可以在基本保持齒根彎曲疲勞強度的前提下很大程度地增加齒面疲勞強度,40Cr齒輪採用調質後表面淬火的熱處理工藝可使齒面硬度達到45~55 HRC。20CrMnTi(滲炭後淬火)是比較好的齒輪材料,其強度極限(1200MPa)和屈服極限(1100MPa)是相對較高的,表面硬度可達58~62 HRC,在高速重載並且對機械尺寸和質量有較高要求的設備中的典型材料。

製造

齒輪的加工方法有鑄造、鍛造、模鍛、冷扎、熱扎、切削加工等,其中以切削加工最爲常見。切削加工可按原理分成仿形法和範成法兩種。

仿形法是在銑牀上採用刀刃形狀與被切齒輪的齒槽兩側齒廓形狀相同的銑刀逐個齒槽進行切質的加工工藝。仿形法生產效率低,加工精度低,適用與對精度要求不高的大模數單件小批量生產。

範成法又稱展成法,是目前齒輪加工中最常用的一種,如插齒、滾齒、磨齒等。範成法是利用齒廓嚙合基本定律來切制齒輪的,假想將一對嚙合的齒輪之一作爲刀具,而另一個作爲齒坯,使兩者仍按原傳動比運動,同時刀具作切削運動,則在齒輪坯上便可加工出與刀具齒輪共軛的齒輪廓。

搓齒加工的成形原理。安裝在滑台上的上下對置的兩把搓齒模具,在經同步齒輪同步後由油壓或伺服電機驅動作相對直線運動,模具被修磨成逐漸切入的齒形,工件由前後頂尖支撐,並可以通過前後頂尖的位移功能方便的調整工件加工部位,上下模具相對運動驅動工件旋轉並逐漸的將工件擠壓成形,經休整後最終退出,花鍵的成形精度及穩定性是由上下搓齒模具的預置剛性距離而獲得,數秒鐘內完成無屑成形。花鍵冷成形實際上時一次齒根材料被逐漸擠壓替換到齒頂的無屑加工過程。搓齒成形工藝及其優點。效率與傳統的切削加工相比,提高30倍以上,工件承載能力比切削件提高40%,粗糙度可達到Ra0.4以下,節約材料9%-15%,經冷成形的齒形的疲勞強度及扭轉強度、耐磨性大幅提高。

在齒輪系統中,當齒輪數互質時(齒輪數互為不相等的質數),可以因為齒輪咬合時的磨損被平均分散,而增加齒輪使用壽命。

檢查

齒輪幾何檢查和驗證,可使用各種方法,如CT掃描、坐標測量機、白光掃描或激光掃描。特別有用的塑料齒輪,CT掃描可以檢查內部幾何和不完善之處,如孔隙率。

失效

齒輪崩牙通常是位移加上傳輸負擔就會先產生磨損一些齒輪,長時間下來造成齒輪崩牙。

齒輪的失效主要出現在輪齒上。不過,輪齒每一種失效形式的出現並不是單一的,齒面一旦出現了點蝕或膠合,就會加劇齒面的磨損;齒面的嚴重磨損又將導致輪齒的摺斷等。

| 磨耗情形 | 原因 | 改善方法 |

|---|---|---|

| 磨損或刮傷 | 中心線不正、表面粗躁、齒輪接觸不良、超重負荷滑動、黏度太低、啟動溫度不夠 | 增加油黏度、改用非腐蝕性極壓潤滑油、預熱油溫 |

| 擦傷 | 油膜破裂、表面溫度過高 | 改用非腐蝕性極壓潤滑油、冷卻油溫 |

| 點蝕 | 黏度過低、齒面粗躁、或某接觸點超過負荷 | 改用極壓潤滑油,增加油黏度、齒輪面光磨或增加表面硬度、校正齒輪中心線讓負荷平均分布輪齒接觸面上 |

| 燒傷 | 超負荷或缺少潤滑 | 按設計規格、操作運轉、增加潤滑油 |

| 塑性變形 | 在過大的應力作用下,齒輪材料處於屈服狀態而產生齒面或齒體塑性流動 | 採用高粘度的或有極壓添加劑的潤滑油,減小齒面粗糙度,適當選取主從動輪的材料和硬度 |

象徵

齒輪是一種常見產業的符號,或者臺灣部份的職業學校,有些社會主義國家的國旗或國徽會出現齒輪,例如:寮國國徽、中華人民共和國國徽。

相關條目

- 變速箱

- 齒條

- 鏈

- 滚子链

- 差速器

參考文獻

维基共享资源中相关的多媒体资源:齿轮 |

- 《機械設計製造手冊》,全華圖書股份有限公司,ISBN 978-957-21-4069-7

- 《齒輪簡易設計》,郭蘅譯,徐氏基金會,1979年1月

外部链接

- 齿轮博物馆

- 齿轮制造杂志

| ||||||||||||||||||||||||||||||||||

|

Comments

Post a Comment